Introdução de cinco métodos de soldagem de plástico a laser

Nos últimos anos, com a atualização contínua da tecnologia, a soldagem a laser de plásticos mostrará gradualmente uma tendência crescente no futuro.Nos últimos anos, algumas tecnologias de laser não foram implementadas e o preço do laser é relativamente alto.Comparado com a soldagem tradicional, o investimento único é grande, o que pode não produzir benefícios rapidamente.Mas agora a vantagem económica do laser é destacada.A soldagem a laser de plástico pode reduzir a dificuldade dos designers em projetar produtos.

Atualmente, muitos produtos (incluindo a indústria automobilística de semicondutores, a indústria farmacêutica e alimentícia, etc.) têm requisitos muito elevados de precisão de processamento e aparência estética, o que faz com que a soldagem a laser se torne um processo necessário para a produção desses produtos e promove o desenvolvimento de tecnologia de soldagem a laser.

Quanto mais próximas forem a compatibilidade, a temperatura de fusão e a correspondência da soldagem a laser de plástico, melhor será o seu efeito.O modo de aplicação da soldagem a laser de plástico é diferente daquele da soldagem de metal, incluindo soldagem circunferencial sequencial, soldagem quase síncrona, soldagem síncrona e soldagem com máscara de irradiação.A Olay Optoelectronics apresentará brevemente esses modos de soldagem.

1. Soldagem de perfil

O laser se move ao longo da linha de contorno da camada plástica de soldagem e a derrete para unir gradualmente as camadas plásticas;Ou mova o sanduíche ao longo do feixe de laser fixo para atingir o objetivo de soldagem.

Em aplicações práticas, a soldagem de contorno possui altos requisitos para a qualidade das peças moldadas por injeção, especialmente para a aplicação de linhas de soldagem complexas, como separadores de óleo-gás.No processo de soldagem a laser de plástico, a soldagem de contorno pode atingir uma certa penetração na linha de soldagem, mas essa penetração é pequena e incontrolável, o que exige que a deformação das peças moldadas por injeção não seja muito grande.

2. Soldagem síncrona

O feixe de laser de vários lasers de diodo é moldado por elementos ópticos.O feixe de laser é guiado ao longo da linha de contorno da camada de soldagem e gera calor na costura de solda, de modo que toda a linha de contorno seja derretida e unida ao mesmo tempo.

A soldagem síncrona é usada principalmente em lâmpadas automotivas e na indústria médica.A soldagem síncrona é um feixe múltiplo, a modelagem óptica mostra o ponto de luz da trilha de soldagem, que se caracteriza pela redução do estresse interno.Como os requisitos são relativamente altos e o preço geral é relativamente alto, é amplamente utilizado no tratamento médico.

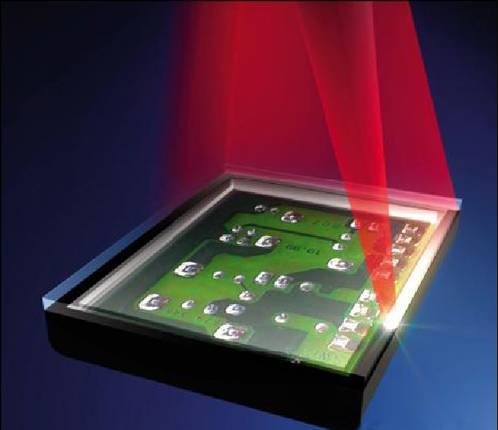

3. Varredura de soldagem

Diagrama de soldagem por varredura a laser

A soldagem por varredura também é chamada de soldagem quase síncrona.A tecnologia de soldagem por varredura combina as duas tecnologias de soldagem acima, ou seja, soldagem circunferencial sequencial e soldagem síncrona.O refletor é utilizado para gerar um feixe de laser de alta velocidade com velocidade de 10 m/s, que se move ao longo da peça a ser soldada, fazendo com que toda a peça a ser soldada aqueça gradativamente e se funda.

A soldagem quase síncrona é a mais amplamente utilizada.Na indústria de autopeças, utiliza o galvanômetro de alta frequência XY em seu interior.Seu núcleo é controlar o colapso da soldagem plástica de dois materiais.A soldagem de contorno produzirá grande tensão interna, o que afetará a vedação dos objetos.A quase sincronização é um modo de varredura de alta velocidade e, com o controle de corrente, pode eliminar efetivamente o estresse interno.

4. Soldagem por laminação

Ilustração de soldagem por laminação a laser

A soldagem por laminação é um processo inovador de soldagem de plástico a laser, que possui muitas formas diferentes.Existem dois tipos principais de soldagem por laminação:

A primeira é a soldagem por esfera Globo.Há uma bola de vidro com almofada de ar na extremidade da lente do laser, que pode focar o laser e prender as peças plásticas.No processo de soldagem, a lente Globo é acionada pela plataforma de movimento para completar a soldagem rolando ao longo da linha de soldagem.Todo o processo é tão simples quanto escrever com uma caneta esferográfica.O processo de soldagem Globo não requer um acessório superior complexo, mas apenas um produto de suporte do molde inferior.O processo de soldagem por esfera Globo também possui uma variante do processo de soldagem por rolo.A diferença é que a bola de vidro na extremidade da lente é transformada em um corpo de vidro cilíndrico para obter um segmento de laser mais amplo.A soldagem por rolo é adequada para soldagem mais ampla.

O segundo é o processo de soldagem TwinWeld.Este processo de soldagem a laser de plástico adiciona um rolo de metal na extremidade da lente.Durante o processo de soldagem, o rolo pressiona a borda da linha de soldagem para soldagem.A vantagem deste processo de soldagem a laser de plástico é que a roda de prensagem de metal não se desgasta, o que favorece a produção em larga escala.Porém, a pressão do rolo de pressão atua na borda da linha de soldagem, o que é fácil de gerar torque e formar diversos defeitos de soldagem.Ao mesmo tempo, como a estrutura da lente é relativamente complexa, é difícil programar a soldagem.

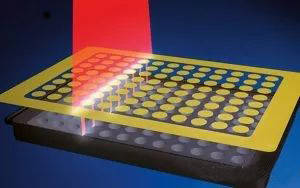

5. Soldagem com máscara de irradiação

Diagrama de soldagem de máscara de irradiação a laser

O feixe de laser é posicionado através do modelo para derreter e unir o plástico.O modelo expõe apenas uma pequena peça de soldagem precisa na camada de plástico abaixo.O feixe de laser aquece apenas a parte do produto que não está coberta pela máscara.Esta tecnologia pode ser usada para obter soldagem de alta precisão de até 10 mícrons.

Os componentes microfluídicos podem ser soldados de forma precisa e estável pelo princípio de soldagem por máscara.A geometria do canal permanecerá a mesma, evitando o fluxo de material fundido em um canal estreito de apenas 200 μm.

Horário da postagem: 21 de outubro de 2022